Hightech in jedem Detail –

Der neue Audi A3

Der neue Audi A3 steht sportlich und straff auf der Straße. Seine athletische Skulptur mit der niedrigen Motorhaube, der markanten Karosserieschulter und den stark geneigten C-Säulen betonen die Breite; jedes Element des Designs wirkt präzise und ausdrucksstark. Der neue Premium-Kompakte ist 4,24 Meter lang, 1,78 Meter breit und 1,42 Meter hoch. Sein Radstand ist auf 2,60 Meter gewachsen, der vordere Überhang fällt entsprechend kurz aus.

Der Innenraum führt die leichte Linienführung des Exterieurs fort. Ein abgesetzter Bogen, der wrap-around, umläuft die Instrumententafel. Sie baut schlank und niedrig und scheint auf der Mittelkonsole zu schweben. Große, runde Luftausströmer im Jet-Design und aufwändig geformte, plastische Dekorleisten setzen Akzente.

Der A3 1.4 TFSI wiegt nicht mehr als 1.175 Kilogramm – der Bestwert in der Premium-Kompaktklasse. Gegenüber dem Vorgängermodell haben die Entwickler das Leergewicht um bis zu 80 Kilogramm gesenkt und damit die Gewichtsspirale erneut umgekehrt, getreu dem Audi ultra-Leichtbauprinzip.

Die Fahrgastzelle des neuen Audi A3 ist 25 Kilogramm leichter geworden. Erreicht wurde dies unter anderem durch den massive Einsatz von formgehärteten Stählen. Die Motorhaube und die Kotflügel bestehen aus Aluminium, sie sparen gemeinsam über neun Kilogramm ein. Auch im Fahrwerk und im Innenraum leisten viele Teile ihren Beitrag zur Gewichtsreduzierung – von den Aluminium-Schwenklagern der Vorderachse bis zum Gebläsemotor der

Klimaanlage. Die durchwegs neu entwickelten Motoren sind ebenfalls ungewöhnlich leicht.

Der neue A3 startet mit einem

TDI und zwei TFSI; die Hubraumspanne reicht von 1,4 bis 2,0 Liter, die Leistung von 90 kW (122 PS) bis 132 kW (180 PS). Alle Motoren folgen der Audi-Philosophie des Downsizings, zudem senken die Technologien aus dem Modularen Effizienzbaukasten den Verbrauch. Der 2.0

TDI etwa kommt auf 100 km im Schnitt mit 4,1 Liter Kraftstoff aus.

Im neuen A3 haben alle Aggregate dieselbe Einbaulage – eine Vereinheitlichung, die aus dem Modularen Querbaukasten des Konzerns herrührt. Daraus und aus dem kompakten Layout der neuen Benzinmotoren ergibt sich gegenüber dem Vorgängermodell eine Verkürzung der vorderen Baulänge. Sie gab den Entwicklern die Möglichkeit, die Vorderachse nach vorne zu verlagern, wovon auch das Crashverhalten und die Verteilung der Achslasten profitieren.

Audi koppelt den 1.4 TFSI und den 2.0

TDI mit einem manuellen Sechsganggetriebe. Beim 1.8 TFSI ist die Siebengang S tronic Serie; sie bietet im Zusammenspiel mit dem Fahrdynamiksystem Audi drive select eine Freilauffunktion. Der permanente Allradantrieb quattro folgt noch im Lauf des Jahres 2012, auch die Motorenpalette wird zügig weiter wachsen – mit besonders effizienten, starken und emissionsarmen Antrieben.

Beim mobilen Infotainment und bei den Fahrerassistenzsystemen bringt der neue Audi A3 auf Wunsch Lösungen mit, die es im Segment zuvor nicht gab. Unter dem Begriff Audi connect offeriert die Marke ihren Kunden maßgeschneiderte Online-Dienste, die den Fahrer mit der Umwelt verbinden und ihn schnell und leicht verständlich mit wichtigen Informationen versorgen.

Für die Nutzung der neuen Services steht eine ganze Palette an Infotainment-Bausteinen zur Wahl, an der Spitze die MMI Navigation plus. Das Highend-System besticht mit dem superflachen, elektrisch ausfahrenden Siebenzoll-Monitor und einem neuen Bedienkonzept, bei dem das MMI touch in den Dreh-/Drück-Steller integriert wurde: Er wird mit der berührungsempfindlichen Oberfläche zum Touch wheel.

Für komfortables und souveränes Fahren hat Audi eine breite Palette an Assistenzsystemen entwickelt. Sie reicht von der adaptive cruise control über den Audi side assist und den Audi active lane assist bis zum Sicherheitssystem Audi pre sense basic.

Die Qualität von Audi kennt keinerlei Kompromisse – dafür bürgen unter anderem die Mitarbeiter der Qualitätssicherung. Schon in der Fahrzeugentwicklung trägt sie einen wesentlichen Teil zur hohen Qualität des neuen A3 bei. Die Maßhaltigkeit im Karosseriebau, die Präzision der Teile im Innenraum, die Abstimmung aller Chromteile und farbigen Komponenten sowie die chemischen Eigenschaften der Werkstoffe – all diese Felder sind Kernkompetenzen der Audi Qualitätssicherung.

In der Fahrzeugerprobung, auf so genannten Absicherungsfahrten werden jedes Jahr über viele Millionen Kilometer abgespult. Wenn ein Entwicklungsprojekt abgeschlossen ist, erteilt die Qualitätssicherung die Gesamtfahrzeugfreigabe zur Serienproduktion, auch in der laufenden Fertigung prüft sie die Autos weiterhin akribisch.

Konzentrierte Sportlichkeit –

Das Design des neuen Audi A3

Die progressive Formensprache des neuen A3 bringt die ganze Leidenschaft zum Ausdruck, mit der Audi seine Autos entwickelt und baut. Die sportlich-gestreckte Skulptur, die scharfe Karosserieschulter und die stark geneigte C-Säule und verleihen dem dynamischen Premium-Kompakten seinen typischen Charakter. Die straffe Linienführung konzentriert sich auf das Wesentliche, jedes Element am neuen A3 wirkt präzise und ausdrucksstark.

Der neue Audi A3 weist kompakte Abmessungen auf. Die Länge (4.237 Millimeter) und die Höhe (1.421 Millimeter) sind im Vergleich mit dem Vorgängermodell nahezu unverändert geblieben. Aufgrund der Architektur des Modularen Querbaukastens (MQB) wuchs der Radstand um 23 auf 2.601 Millimeter, der vordere Überhang fällt zugunsten einer sportlichen Optik entsprechend kürzer aus. Die Breite legte um 12 auf 1.777 Millimeter zu.

Die sportliche Linienführung des Exterieurs findet sich im Innenraum wieder. Ähnlich wie in den großen Audi-Baureihen umläuft ein Bogen, der wrap-around, die Instrumententafel und umschließt Fahrer und Beifahrer. Sie baut schlank und niedrig und scheint auf der Mittelkonsole zu schweben. Große, runde Luftausströmer im Jet-Design und plastisch geformte Dekorleisten setzen Akzente.

Das Exterieurdesign

Die Front des neuen A3 wirkt flach und breit, scharfe Kanten gliedern die Motorhaube. Der Singleframe-Grill mit seinen angeschrägten oberen Ecken ist logisch in die Audi-typische Kontur der Front eingebunden, seine horizontalen Lamellen und die Audi-Ringe treten dreidimensional hervor. Ein schmaler, verchromter Rahmen fast den Grill ein. Der Stoßfänger birgt große, mit feinen Lamellen versehene Lufteinlässe, in denen eckige Nebelscheinwerfer sitzen. Zusätzliche Querstäbe mit Chromauflagen lassen den A3 breiter wirken.

Die Scheinwerfer sind kleine Kunstwerke von höchster technischer Präzision, mit ihrem entschiedenen Blick symbolisieren sie den Charakter des neuen A3. Sie sind keilförmig gezeichnet, die Unterkante zieht eine leichte Welle. Bei den optionalen Xenon plus-Einheiten bildet das LED-Tagfahrlicht an der oberen und inneren Kante eine schmale, optisch homogene Lichtkontur, die wie eine Augenbraue wirkt. Der Blinker liegt im spitzen Eck des Scheinwerfers hinter dem „wing“ – einem schmalen verchromten Steg, einem typischen Audi-Feature im Innenleben der Leuchte.

Die Seitenansicht vermittelt die athletische Kraft eines trainierten Sportlers, ihre Proportionen visualisieren den emotionalen Charakter des neuen Audi A3. Der Vorderwagen baut niedrig, der Dachbogen bildet eine gespannte Kuppel, und die trapezförmige, stark geneigte C-Säule lässt das Heck kraftvoll über dem Hinterrad sitzen. Das Verhältnis der Blechflächen zu den Fenstern beträgt zwei Drittel zu einem Drittel – eine typische Proportion für Audi.

Die scharf ausgeformte Tornadolinie drückt den neuen A3 optisch fest auf die Straße. An den Scheinwerfern startend, streckt sie in einem Bogen über die Kotflügel, die Türen und die Seitenwände zu den Heckleuchten. Die Tornadolinie verleiht dem Karosseriekörper starke Schultern und bildet, vor allem über den Rädern, eine ausgeprägte, breite Schattenkante. Über den Seitenschwellern liegt die Dynamic Line, die schwungvoll zum Fahrzeugheck hin nach oben zieht.

Feine Details setzen Akzente. Die Außenspiegel sind wie bei einem Sportwagen auf die Türbrüstungen gesetzt, die Bügeltürgriffe strahlen Robustheit aus. Breite, skulptural ausgearbeitete Radläufe schaffen Raum für sportliche Räder. Bei den Linien Ambition und Ambiente haben sie 17 Zoll Durchmesser, auf Wunsch gibt es auch 18-Zöller. Die Reifenformate lauten 205/55, 225/45 und 225/40.

Die Heckpartie des neuen Audi A3 ist intensiv durchgeformt; die geteilten Leuchten, die sich von den Seitenteilen in die Klappe hineinziehen, betonen seine Breite. Lichtleiter, die von LEDs gespeist werden, bilden bei Dunkelheit flache, homogen wirkende Bögen; der Blinker schließt die Kontur am oberen Rand. Je nach Motorisierung trägt der neue A3 auf der linken Seite ein oder zwei Abgas-Endrohre in seinem Diffusor-Einsatz.

Das S line Exterieurpaket schärft die Optik des Premium-Kompakten weiter. Gitter in Rautenoptik füllen die großen Lufteinlässe; kräftige Kanten umlaufen sie. An den vorderen Kotflügeln setzen angedeutete Lufteinlässe sportliche Akzente. Die Schweller tragen markante Aufsatzleisten. Der Dachkantenspoiler ist verlängert, der Stoßfänger hat eine zusätzliche Kante, und der Diffusor integriert einen Rautenoptik-Einsatz.

Das Interieurdesign

Das Interieurdesign führt die emotionale Sportlichkeit des A3-Exterieurs fort – es wirkt klar und leicht und auf das Wesentliche konzentriert. Ähnlich wie in den großen Modellreihen von Audi verläuft ein Bogen, der Wrap-around, unter der Wurzel der Windschutzscheibe. Sehnig gespannte Flächen in den Türen und an der Mitteltunnelkonsole runden den Charakter dynamischer Eleganz ab.

Die Instrumententafel ist wie ein Flügelprofil gezeichnet. Weil die Zentraleinheit für die Infotainmentsysteme ins Handschuhfach verlegt wurde, baut sie schlank und niedrig – sie scheint auf der Mittelkonsole, die sich leicht zum Fahrer hin neigt, zu schweben. In ihrem Zentrum liegen die Tasten für die Sekundärfunktionen, sie erinnern an traditionelle Kippschalter.

Auch die Mitteltunnelkonsole, an beiden Seiten von hoch gezogenen Knie-Pads im Stil des Sportwagens TT eingefasst, präsentiert sich übersichtlich aufgeräumt. Dank der neuen elektromechanischen Parkbremse entfiel der Handbremshebel, das schuf Raum für das Terminal der optionalen MMI Navigation plus. Die Armablage lässt sich in Länge und Höhe einstellen.

Die neu entwickelten vorderen Sitze vermitteln exzellenten Halt und Führung; passend zum sportlichen Charakter des Premium-Kompakten sind sie tief montiert. Die Sportsitze (Serie beim Ambition) lassen sich vielseitig einstellen – ihr exaktes Nahtbild demonstriert das hohe Qualitätsniveau im Audi A3. Der Fahrer sitzt hinter einem neu gezeichneten, eleganten Lenkrad. Je nach Version hat es drei oder vier Speichen und einen unten abgeflachten Kranz, dazu gibt es Schaltwippen und Multifunktionstasten, von feinen Chromspangen eingefasst.

Viele noble Details setzen dem

Interieur Glanzlichter auf. Die vier großen, runden Luftdüsen im klassischen Jet-Design stehen exemplarisch für die Ästhetik der Technik, wie Audi sie versteht. Der Luftstrom lässt sich durch Ziehen an der Mittelachse einstellen, von weit aufgefächert und zugfrei bis zum gezielten Anblasen. Wenn man die Ringe dreht, ertönt ein feines, exakt definiertes Klicken, der Klang technischer Präzision.

Mit ihrer aufwändigen Riffelung, die aus einer Vielzahl winziger Pyramiden besteht, sind die Ringe von hoher haptischer Qualität. Die gleiche Struktur findet sich auch am großen MMI-Steller, am Lautstärke-Drehknopf oder an den Reglern der

Klimaanlage. Ihre Bedieneinheit mit der weißen, blauen und roten

Beleuchtung liegt in eine Blende in schwarzer Klavierlackoptik eingebettet.

Ein weiteres Highlight bilden die dreidimensional geformten Dekorblenden an der Front der Instrumententafel und in den Türen. Auf Wunsch sind sie in Aluminium oder in 3D-Optik Luv erhältlich; hier verleiht ein neuartiger Mehrschicht-Aufbau der Oberfläche verblüffende Tiefenwirkung.

Die Farben und Materialien im Innenraum des neuen A3 sind je nach Ausstattungslinie unterschiedlich arrangiert – Attraction ist die moderne, Ambition die sportliche und Ambiente die luxuriöse Variante. Audi liefert das

Interieur in schwarz und titangrau, auf Wunsch setzen pashminabeige, kastanienbraun und capriorange frische Akzente. Das S line Sportpaket wartet mit exklusiven Details und einer durchgängig schwarzen Optik auf. Die Audi design selection capriorange hingegen hält eine neue, höchst moderne Farbwelt bereit.

Auf Wunsch sind die Sitzbezüge in verschiedenen Lederqualitäten oder in einer Leder-/Alcantara-Variante erhältlich. Besonders interessant ist hier das neue Leder Velvet, eine aufwändig zugerichtete Sorte. Es erhält durch eine spezielle Behandlung eine robuste, leicht raue Oberfläche, die an Wildleder erinnert.

„Qualität ist Leidenschaft und Streben nach Perfektion“

Die Führungsrolle von Audi in Sachen Qualität wird in Umfragen, Wettbewerben und Analysen immer wieder aufs Neue bestätigt. Sie basiert darauf, dass bei Audi Qualität nicht nur ein Unternehmensziel, sondern ein fester Bestandteil der Unternehmenskultur ist. Sie ist eine Geisteshaltung, die natürlich in der Qualitätssicherung, aber genauso in allen anderen Unternehmensbereichen fest verankert ist. Im Mittelpunkt steht dabei der Kunde – ihn immer wieder aufs neue zu begeistern ist das Ziel, das uns antreibt und die Herausforderung der wir uns stellen.

Schon früh im Entwicklungsprozess, noch während die ersten Skizzen zu einem neuen Fahrzeug entstehen, sind die Mitarbeiter der Qualitätssicherung eingebunden und liefern Input zu Konzepten oder stimmen zusammen mit dem Design die Materialauswahl ab. So wird der gesamte Entwicklungsprozess kontinuierlich von der Qualitätssicherung begleitet – immer getrieben von dem Ziel, Gelerntes umzusetzen, Erfahrungen einfließen zu lassen und das in Entstehung befindliche Produkt zu perfektionieren. Denn: Frühe Einflussnahme vermeidet späte Änderungen und wie Werner Zimmermann, Leiter der Audi-Qualitätssicherung, sagt: „An der Qualität zu sparen, ist immer die teuerste Lösung“.

Unzählige Laborprüfungen im Rahmen der Qualifizierung und Freigabe von neuen Werkstoffen, Bauteilen und Fertigungsprozessen stellen den hohen Anspruch sicher, den sich Audi selber auferlegt. Dabei kommt neben modernsten Analysemethoden wie beispielsweise der Computertomographie, auch immer wieder der Mensch zum Einsatz.

Haptik, Geruch, Farbeindruck – hier zählt neben der messtechnischen Auswertung immer auch die Sinneswahrnehmung, denn Qualität kann man sehen, spüren, riechen und hören. Mögen die Messwerte noch so überzeugend sein – stimmt die Sinneswahrnehmung nicht, dann stimmt für Audi auch die Qualität nicht.

Der A3 hat in 10 Ländern insgesamt 11,2 Mio. Kilometer abgespult. Er hat seine Zuverlässigkeit unter extremen Bedingungen unter Beweis gestellt - in der Hitze der Mojave-Wüste ebenso wie in der Kälte Skandinaviens. Die neuen effizienten Motoren wurden der Belastung auf deutschen Autobahnen wie auch dem Stop and Go-Verkehr chinesischer Megacities ausgesetzt und haben sich bewährt.

Die kundennahe Absicherung auf öffentlichen Straßen verleiht den Modellen von Audi den letzen Schliff, denn nachdem die Funktion von der Entwicklung schon lange unter Beweis gestellt wurde, geht es hier nochmal ums Detail. Erst dann, nach Abschluss aller Optimierungen, empfiehlt die Qualitätssicherung die Freigabe eines neuen Produkts.

Qualität ist bei Audi nicht nur eine Geisteshaltung – sie ist auch Chefsache. Die Qualitätssicherung, in der über 2.000 Mitarbeiter beschäftigt sind, agiert als neutrale Einheit im Unternehmen. Sie ist direkt an den Vorstandsvorsitzenden angebunden. Wöchentliche Berichterstattung und kurze Wege auf höchster Entscheidungsebene stellen sicher, dass das Thema Qualität immer im Fokus des Interesses steht und Entscheidungen schnell und nachhaltig getroffen werden können. Diese starke Position stellt sicher, dass die Qualitätssicherung von Audi ihre Aufgabe als „Anwalt des Kunden“ im Unternehmen ohne Einschränkung erfüllen kann.

„Qualität heißt, die Messlatte immer ein Stück höher zu legen - das ist es, was Audi ausmacht“. Der neue Audi A3 beweist diese Philosophie aufs neue. Er setzt insbesondere im Innenraum im Bezug auf Anmutung und Materialauswahl neue Maßstäbe in seiner Klasse.

Neue, effizientere Motoren, modernste Assistenzsysteme und Infotainment-Technologie aus der Oberklasse werden ihre Zuverlässigkeit auch in der Kompaktklasse unter Beweis stellen.

Hochwertige Oberflächen, aufwendige Applikationsleisten, die gewohnt-perfekte Passung der Bauteile zueinander, penibel abgestimmte Bedienkräfte und satte akustische und haptische Rückmeldung von Bedienelementen – all das macht den neuen A3 aus und wird ergänzt von neuen Funktionen und Features wie nahezu zugfreien Ausströmern, dem in dieser Klasse einzigartigen ausfahrbaren Bildschirm, dem MMI-Touchwheel und zahlreichen neuen Infotainment- und Assistenzfunktionen.

Verpackt in einem Blechkleid, das in seinem intelligenten Materialmix verschiedener Stahl- und Aluminiumlegierungen die Grenzen der Blechumformung neu definiert. Prägnante Kanten, kleine Radien und auch hier die perfekte Passung der Bauteile zueinander – Das ist Audi-Qualität, wie sie unsere Kunden schätzen und erwarten.

Mit höchster Präzision – der Außenmeisterbock

Der Meisterbock ist für Audi das zentrale Instrument der Qualitätssicherung für Anmutung und Perfektion.

Hierbei ist die Aufgabe des Außenmeisterbocks die maßliche Feinoptimierung eines jeden Fahrzeugprojektes vor dem Start der Produktion. Dabei werden alle von außen sichtbaren Bauteile bezüglich ihrer Passungen zueinander abgestimmt. Das Teilespektrum geht von Blechteilen wie Türen, Front- und Heckklappe, über die Außentrimteile wie Stoßfänger, Scheinwerfer, Rückleuchten, Scheiben, Spiegel , Türgriffe, Spoiler und Zierleisten. Die Mess-und Analyseeinrichtungen des Außenmeisterbocks sind in einem eigenen Gebäude, gemeinsam mit dem Innenmeisterbock, untergebracht.

Vorgelagert zur Arbeit am Außenmeisterbock gibt es in diesem Bereich weitere Werkzeuge, die die Basis für die erfolgreiche Abstimmungsarbeit bilden.

Der Fügemeisterbock dient dazu, die Maßhaltigkeit des Unterbaus und seiner Einzelkomponenten, wie zum Beispiel Vorderboden und Hinterboden zu prüfen und aufeinander abzustimmen. Hiermit wird sichergestellt, dass sich alle Komponenten spannungsfrei miteinander verbinden lassen. Dies ist notwendig, um im späteren Fertigungsprozess eine qualitativ hochwertige Karosse zu fertigen, die die Grundlage für die premiumgerechte Anmutung der Audi-Fahrzeuge darstellt.

Mit den sogenannten Außenfunktionscuben analysieren die Experten in einem lokalen Null-Referenz-Umfeld die Außentrimteile des Fahrzeugs. In Folge werden Korrekturangaben abgeleitet, damit die Bauteile schon in einer frühen Phase optimiert werden können. Wenn sie an den Cuben passen, kommen sie zur weiteren Feinabstimmung an den Außenmeisterbock.

Die Arbeit an dem Null-Referenz-Umfeld des Außenmeisterbocks beginnt etwa neun Monate vor dem Serienanlauf. Es werden die vorher vermessenen Blechteile der Karosserieaußenhaut und deren Anbauteile, wie Türen und Klappen, auf einem Gestell aus massiven Aluminiumprofilen aufgebaut. Zusätzlich werden die Außentrimteile im Verbund angebaut, damit alle Umfänge im Zusammenspiel analysiert werden können.

Somit können die Spezialisten die Maßhaltigkeit der Teile, ihre Bündigkeit und den Verlauf der Fugen schrittweise perfektionieren.

In einem weiteren Verfeinerungsschritt wird mit Referenzkarossen gearbeitet, die analog zu einem Außenmeisterbock aufgerüstet werden. Dies geschieht, um beim allerletzten Feinschliff auch den Lackauftrag mit berücksichtigen zu können. Der Lack ist zwar nur etwa bis 15 Hundertstelmillimeter dick, aber selbst die spielen im Denken von Audi bei der maßlichen Optimierung eine wichtige Rolle.

Das Fugenbild am neuen Audi A3 folgt jedoch nicht in jedem Fall der exakten Mathematik – in einigen Zonen fließt bewusst die subjektive Betrachtung in die Abstimmung mit ein. Ein Beispiel ist der Frontstoßfänger, der im Übergang zum Kotflügel geringfügig zurückversetzt ist, damit der Kunde aus der Blickrichtung von oben immer einen harmonischen Übergang wahrnimmt. Ein weiteres Beispiel sind die Fugen an der Tankklappe, wo bewußt die obere Fuge geringfügig kleiner als die untere abgestimmt wird, damit sie subjektiv für den Betrachter zueinander passen.

Neben der Maßhaltigkeit gibt der Außenmeisterbock Auskunft über Farbtreue, Glanzgrad und Haptik zwischen Blech-, Aluminium- und Kunststoffteilen. Zusätzlich informiert er über den festen Sitz aller Komponenten und deren problemloser Montage und ob es Optimierungspotenzial bei den Bauteilkonzepten gibt.

Am Außenmeisterbock stellen die hohen Anforderungen an die Gesamtanmutung des Fahrzeugexterieurs die Spezialisten immer wieder vor spannende Herausforderungen.

Unterschiedliche Werkstoffe wie Stahl, Aluminium, Kunststoffe, Gummi oder Glas müssen sauber aufeinander abgestimmt sein. Nur wenn alle Kanten und ihre Radien auf Zehntel Millimeter genau stimmen, ist der Gesamteindruck prägnant und hochwertig, nur dann verläuft eine Tornadolinie vom Kotflügel, über die Tür bis hin zum Seitenwandrahmen harmonisch.

Perfektion im Interieur – der Innenmeisterbock

Kein Klappern, kein Knistern und exakte Passungen: Audi legt auch im

Interieur seiner Autos Wert auf das Maximum an Präzision. Als Referenz dient der so genannte Innenmeisterbock in der Qualitätssicherung, eine auf Zeichnungsstand hergestellte Karosserie, die an den Anbindungsstellen für die Interieur-Bauteile keine Abweichungen aufweist. Bereits zehn Monate vor Produktionsbeginn werden hier die Komponenten durch Einsatz optischer und taktiler Messverfahren exakt aufeinander abgestimmt.

Neben den funktionellen Kriterien – Freigängigkeit der Bauteile, fester Sitz, Montierbarkeit, harmonische Betätigungskräfte und –geräusche, stehen am Innenmeisterbock die optischen Eigenschaften im Fokus. Untersucht werden alle Teile hinsichtlich Riefen, Einfallstellen oder Beulen. Fugenverläufe zum Beispiel an der Mittelkonsole, die aus zahlreichen Einzelkomponenten – von den Kniepads bis zum MMI-Terminal – aufgebaut ist, werden besonders aufmerksam überprüft.

Am Innenmeisterbock der Audi-Qualitätssicherung genießt auch das kleinste Detail volle Aufmerksamkeit. Ob minimale Grate an den Defrosterdüsen oder ein optisch uneinheitlicher Rand an der Perforation der Lochbildstruktur der Lautsprecherabdeckung – Auch noch so kleine Unzulänglichkeiten werden in Zusammenarbeit mit den Zulieferern diskutiert und abgestellt.

Die vier Ausströmer im Düsendesign an der Cockpit-Front sind hochkomplexe Bauteile. Jeder von ihnen setzt sich aus mehr als 30 Einzelteilen zusammen. Zur Realisierung der Verstellfunktion des Luftstroms in einen Spot- und Diffusormodus sind nur noch wenige Hundertstelmillimeter Toleranz erlaubt. Der Zulieferer montiert und prüft jedes Exemplar deshalb in einem 100 prozentigen, automatisierten Prozess – hier legt die Marke mit den Vier Ringen die Qualitäts-Messlatte erneut ein Stück höher.

Für optimalen Sitzkomfort sorgt unter anderem die höheneinstellbare und in Längsrichtung verschiebbare Mittelarmlehne. Ein hochwertiger Aludruckgusskörper in Verbindung mit einer zwei-Komponenten-Materialverbindung sorgt für eine satte Verstellakustik.

Ein anderes Highlight im Audi A3 sind die dreidimensionalen Dekorleisten in den Türen – sie sind ganz ohne Spalt in einer weichen Folie eingebettet. Das aufwendige Befestigungskonzept auf der Rückseite wurde erst nach perfekter Abstimmung zur Sicherstellung der Anmutung und Geräuschfreiheit vom Innenmeisterbock freigegeben.

Der Zierring auf dem Schaltknauf ist auf wenige Hundertstel Millimeter genau eingebettet, um eine perfekte Haptik für den Fahrer zu gewährleisten.

Selbst im Gepäckraum des neuen A3 hat Audi aufwändige Lösungen umgesetzt: Federgelagerte Verriegelungen aus Kunststoff stützen den Ladeboden für den Kunden komfortabel ab, wenn er hochgeklappt ist.

Zur Abstimmung von funktionsrelevanten Fahrzeug-Baugruppen werden spezifische Cuben eingesetzt. Bei den Türen des neuen A3 waren die Qualitätsexperten erst dann zufrieden, als ein harmonischer Scheibenlauf und die Türschließakustik unter allen Bedingungen sichergestellt war. Technisch realisiert wurde dies unter anderem durch den „Nachlauf“, welcher die Scheibe von vorne beginnend in die Fensterführung eingleiten lässt. Erst dann dichtet sie bei konstanter Scheibeneintauchtiefe perfekt am Dachprofil der Fensterführung ab. Ebenfalls im Fokus stand die doppelte Dichtungslinie zwischen Tür und Karosserie. Mithilfe von Farbabdrücken und optischer Messtechnik konnte eine durchgängig geschlossene Dichtungslinie erreicht werden. Nur mit dieser Präzision ließen sich die hohen Qualitätsanforderungen an Schließgeräusch, Schließkomfort und Innenraumakustik umsetzen.

Außerdem achten die Spezialisten am Innenmeisterbock darauf, dass die Türverkleidung im Übergang zur Karosserietür einen exakt gleichmäßigen Abstand hat, um über die gesamte Laufzeit beim Kunden Geräuschfreiheit zu gewährleisten. Hierzu wurde ein neu entwickeltes Befestigungskonzept mit einer beflockten Anschlagleiste abgestimmt und zum Einsatz gebracht.

Der Meisterbock ist das zentrale Instrument, an dem auch noch das letzte Quäntchen Perfektion und Präzision aus den Teilen geholt wird. Er ist ein zentraler Bestandteil innerhalb der Qualitätssicherung von Audi. Hier können alle Beteiligten – die Ingenieure im Haus und die Spezialisten der Lieferanten den Fortschritt in der Entwicklung überprüfen. Auch der Vorstand ist regelmäßig zu Gast, denn Qualität ist bei Audi Chefsache.

Millionen Kilometer für die Kunden –

Der Absicherungslauf

Bevor die Qualitätssicherung und der Vorstand von Audi einem Entwicklungsprojekt wie dem neuen A3 die Gesamtfahrzeug-Freigabe erteilen, findet der so genannte Absicherungslauf mit Autos aus der Versuchsserie und der Null-Serie statt. Hier geht es darum, alle Aspekte, die in Kundenhand eventuell zu Beanstandungen führen könnten, gründlich zu untersuchen.

Der Absicherungslauf beginnt etwa ein halbes Jahr vor dem Produktionsstart, wenn alle Teile aus den Serien-Werkzeugen und die Software des neuen Autos verfügbar sind. So bleibt noch genug Zeit, um Probleme gemeinsam mit den Kollegen aus der Technischen Entwicklung und der Produktion zu lösen.

Beim Absicherungslauf bewegen die Mitarbeiter der Qualitätssicherung pro Jahr etwa 600 Vorserienfahrzeuge im Alltag über 50.000 oder 100.00 Kilometer. Sie werden auf öffentlichen Straßen unter den gleichen Bedingungen gefahren, wie die Kunden sie später erleben werden. Dabei überprüfen die Experten neben der praxisgerechten Auslegung der Konstruktion auch den Stand der Bauteilqualität.

Am Absicherungslauf nehmen die unterschiedlichsten Fahrertypen teil – Wenig- und Vielfahrer, Frauen und Männer, jüngere und ältere, große und kleine Menschen, sportliche und eher verhaltene Fahrer. Sie sammeln allgemeine Eindrücke und beurteilen dazu spezielle Themen aus allen Bereichen des Fahrzeugs. Dabei geht es beispielsweise um die Kräfte an Lenkrad und Pedalen, um haptische und akustische Feinheiten bei der Bedienung oder um die Funktion von Dachträgern,

Standheizung und Heckklappen-Entriegelung. Eine immer größere Rolle spielen die Infotainment- und Fahrerassistenzsysteme.

Die Absicherungsfahrten finden im In- und Ausland statt auf verschiedenen Kontinenten, vielerorts unter extremen Bedingungen. In Singapur etwa herrscht meist hohe Luftfeuchtigkeit; hier kann Kondenswasser Funktionsprobleme hervorrufen. In Beijing hingegen stehen jene Bauteile im Fokus, die im chronischen Stop-and-Go-Verkehr besonders belastet werden – die Feststellbremse, die Kupplung, das Thermomanagement und die Hupe beispielsweise. Ein weiteres Thema in China ist die Qualität des Treibstoffs.

Im Inneren Asiens halten die Straßen und Pisten jede Menge Staub bereit, mit dem mechanische Teile wie die Fensterheber fertig werden müssen. Die in nördlichen Regionen vorherrschende klirrende Kälte kann Kunststoffteile verspröden lassen und zum Knarren bringen, zudem kann sie den Start von Steuergeräten verzögern. Trockener, feiner Schnee wiederum ist in der Lage, die Ansaugluftzufuhr des Motors zu verstopfen, deshalb baut Audi für kalte Länder spezielle Siebe ein.

In Exportländern sitzen im Rahmen des Absicherungslaufs einheimische Fahrer am Lenkrad – sie bringen die dort typischen Fahrgewohnheiten und Erwartungen in die Bewertung ein. Chinesische Fahrer etwa schalten die Gänge meist sehr früh hoch, US-Amerikaner nutzen die

Klimaanlage intensiver und legen mehr Wert auf Cupholder. Russische Kunden wiederum legen Wert auf eine schnell ansprechende Heizung.

Mit dem Produktionsbeginn ist die Arbeit der Qualitätssicherung Gesamtfahrzeug noch nicht beendet – sie geht in der Serienproduktion weiter. Bis zum Auslauf der Fertigung kontrollieren die Mitarbeiter regelmäßig Fahrzeuge aus der laufenden Produktion, auch in den ausländischen Werken, auf ihre Qualität. Für wichtige technische Neuerungen, die in die Serie einziehen, werden mit speziell zugeschnittenen Prüfprogrammen abgesichert.

Regelmäßig finden Beurteilungsfahrten mit Mitgliedern des Vorstands statt – die Top-Manager von Audi verfügen über großes Experten-Knowhow. Das sprichwörtliche „Benzin im Blut“ und die leidenschaftlichen Diskussionen über den Charakter jedes einzelnen Modells gehören zur gewachsenen Kultur der Marke. Bei einer finalen Abnahmefahrt wird die Gesamtfahrzeugfreigabe für die Serienfertigung offiziell erteilt.

Schon vor dem Absicherungslauf, startet bei Audi die so genannte Breitenabsicherung; hier stehen überwiegend die Elektronik und die Elektrik im Blickpunkt, wie beispielsweise das neue Infotainmentsystem im A3. Ein Expertenteam aus den Bereichen Entwicklung und Qualitätssicherung ist dafür mit speziell konfigurierten Fahrzeugen unterwegs .Ziel ist es unter anderem, Fehler in den Steuergeräten und in ihrer Kommunikation zu finden.

Die Autos in der Breitenabsicherung haben komplexe Messgeräte an Bord, die von einer separaten

Batterie gespeist werden. In Zweier-Teams arbeiten der Fahrer und der Beifahrer spezielle Funktions-Listen ab, vom Öffnen und Schließen der Fenster bis hin zum Wechsel des Navigationsziels. Zugleich beobachten sie das generelle Verhalten der Systeme und Bauteile. Im Hintergrund dokumentiert die Messtechnik alle verfügbaren Daten, die als Basis zur späteren Fehleranalyse herangezogen werden können. Der hohe Aufwand, den Audi bei der Breitenabsicherung und beim Absicherungslauf betreibt, dient einem Zweck – der Qualität im Dienst des Kunden.

Das chemische Labor der Werkstofftechnik

Im chemischen Labor der Werkstofftechnik werden Werkstoffe aller Art (Öle, Fette, Betriebsstoffe, Polymere, Metalle), Bauteile und komplette Fahrzeuge mit den unterschiedlichsten Analysemethoden untersucht.

Bei allen Fahrzeugprojekten kommt das Analytikteam bereits frühzeitig im Entwicklungsprozess ins Spiel. Bereits bei der Werkstoffauswahl unterstützt das Labor die technische Entwicklung, insbesondere bei Fragestellungen wie zum Beispiel Verarbeitung, Emissionen, Schadstoffen und Lebensdauerverhalten. Oftmals müssen Werkstofftypen optimiert werden, weil aufgrund geänderter Geometrien die erforderlichen Herstellparameter die Funktionsgrenzen des Materials überschreiten.

In anderen Fällen dünsten ausgewählte Materialien für Fahrzeuginnenraumteile unangenehme Gerüche oder bedenkliche chemische Substanzen aus, die den Einsatz dieses Werkstoffs im Innenraum unmöglich machen. Selbst die Emission unkritischer Stoffe verhindert unter Umständen die Verwendung von Materialien, weil sich die emittierten Komponenten auf den Scheiben als hartnäckiger, sichtbarer Belag – auch Fogging genannt – absetzen.

Zur Analyse dieser Substanzen werden in einer beheizten Kammer Bauteile bei definierter Temperatur und Luftfeuchte gelagert, anschließend Luftproben aus der Kammer gezogen und über verschiedenste Methoden (Massenspektrometrie, Gaschromatografie, Flüssigchromatografie) qualitativ und quantitativ untersucht.

Getriebe- und Motorenentwicklungen werden über eine spezielle Betriebsstoffanalytik begleitet, die Aufschlüsse über Charakterisierung, Materialverschleiß und ihren thermischen Abbau zulässt.

Die Metallanalytik sorgt für Aufklärung zum Beispiel beim Thema Abnutzung. Bei außergewöhnlichem Verschleiß von Metallbauteilen kann die Ursache in der Legierungszusammensetzung begründet sein. Durch Verbrennung von Proben im Plasmagas und Spektralanalyse der Flamme kann die Zusammensetzung genau bestimmt werden und eine werkstoffliche Ursache bestätigt oder ausgeschlossen werden.

Was dem Laien als unüberschaubares Chemie-Labyrinth erscheint, ist für die Experten der Qualitätssicherung ein zwar hochkomplexes, aber klar geordnetes Feld. Mit ihrer Arbeit stellen sie sicher, dass Materialien mit problematischen Bestandteilen oder zweifelhafter Zuverlässigkeit keinen Zugang zu den Autos von Audi finden.

Mit scharfem Auge – die Farbabstimmung

Das

Interieur des neuen Audi A3 integriert etwa 150 farbige Komponenten; die Kunden können aus fünf Farbwelten wählen. Ob Pashminabeige oder Titangrau – eine Anforderung ist immer gleich: Alle Teile, von der Dekorleiste bis zum Bodenteppich, müssen farblich exakt zusammenpassen. Die Qualitätssicherung von Audi stimmt sie aufeinander ab und klärt notwendige Korrekturen mit den Lieferanten.

Die farbigen Teile im A3-Innenraum sind höchst vielfältig. Sie bestehen aus

34 unterschiedlichen Halbzeugen – etwa Stoff, Leder oder Folien – und

zehn Kunststoffsorten; sie kommen von 45 Zulieferern weltweit. Aus dieser Bandbreite ergeben sich viele diffizile Nachbarschaften. Wenn etwa glatter Kunststoff direkt auf genarbte Oberflächen trifft, wie etwa im Bereich der Mittelkonsole, kann alleine die unterschiedliche Reflexion der Werkstoffe beim Betrachter zu unterschiedlichen Farbwahrnehmungen führen.

Um Teile mit unterschiedlicher Werkstoffchemie im gleichen Ton einzufärben, sind jeweils spezielle Pigmente notwendig. Alle Komponenten sind durchgefärbt, viele zusätzlich lackiert, teilweise mit hochglänzendem Lack – im neuen A3 etwa die Blende des Klima-Bedienteils und der Rahmen des MMI-Monitors. So genannte UV-Stabilisatoren in den Kunststoffen verhindern, dass die Farben über die Jahre hinweg ausbleichen.

Die Abstimmung der Farben findet im Lichtstudio der Qualitätssicherung statt, indem sich die Beleuchtungsanlage auf drei unterschiedliche Stimmungen einstellen lässt: klares Tageslicht, warmes Abendlicht oder auf Kunstlicht wie in einem Showroom. Dies ist erforderlich, da einzelne Werkstoffe unter verschiedenen Lichtarten einen unterschiedlichen Farbeindruck aufweisen. Diesen - Metamerie genannten Effekt - gilt es natürlich zu vermeiden.

Alle Mitarbeiter, die an der Farbabstimmung teilnehmen, haben einen speziellen Sehtest absolviert, denn die optischen Messgeräte der Qualitätssicherung – etwa das Spektralphotometer – liefern nur objektive Messwerte der Oberflächen.

Den individuellen Farbeindruck, können sie jedoch nicht abbilden, denn nur der Mensch kann Farbe, Glanzgrad und Oberflächenstruktur gleichzeitig detektieren und bewerten. Im Zweifelsfall ist daher der subjektive Eindruck der geschulten Mitarbeiter die entscheidende Größe um im Ergebnis perfekte Farbharmonie herzustellen.

Die Abstimmung erfolgt dabei auch im fertig montierten Innenraum, also in Einbaulage und aus dem Blickwinkel des Fahrers. Da manche Komponenten, etwa die Säulenblenden, aufgrund der Stoffstruktur ihren Farbeindruck aus unterschiedlichen Blickwinkeln ändern.

Glänzende Highlights – die Chromteile im Interieur

Das

Interieur des neuen A3 ist ein Raum von sportlicher Linienführung und ruhiger Eleganz. In vielen Bereichen setzen verchromte Kunststoffteile feine Akzente, vom Lichtschalter bis zu den Softkeys der MMI Navigation plus. Ähnlich wie bei den Farben stimmen die Experten der Qualitätssicherung von Audi im Lichtstudio auch alle Chrom-Elemente penibel aufeinander ab.

Das Verchromen ist ein galvanischer Prozess aus 20 bis 30 Arbeitsschritten; er läuft bei zwölf weltweit verteilten Spezialisten, die die Teile für den neuen A3 liefern, ähnlich ab: Die Teile bestehen aus ABS-Kunststoff und werden in einem auf Hochglanz polierten Spritzgusswerkzeug geformt, um schon im Rohteil perfekte Oberflächen zu erzeugen. In mehreren Galvanik-Schritten werden diese Rohteile mit der eigentlichen, metallischen Oberfläche veredelt. Um Risse und Spannungen zu vermeiden kommen dabei nicht nur Chrom, sondern bspw. auch eine Schicht Kupfer zum Einsatz.

Um für alle Chrom-Bauteile einen einheitlichen Farbeindruck und Glanzgrad sicherzustellen, hat Audi schon vor Jahren ein Urmuster definiert. Ein Duplikat dieser Referenz wird jedem Lieferanten zur Verfügung gestellt, damit er seine Produktqualität selbstständig prüfen und sicherstellen kann.

Eleganz auf neuem Niveau –

Die Dekoreinlagen in 3D-Optik Luv

Zu den Highlights im

Interieur des neuen A3 gehören die Dekorleisten in der Instrumententafel und in den Türen. Audi offeriert sie in Kunststoff und Aluminium. Als Innovation steht die Dekoreinlage in 3D-Glasoptik zur Wahl. Mit ihrem komplexen Aufbau definiert sie die Grenzen des Machbaren neu.

Nicht zuletzt aus Gewichts- und Sicherheitsgründen wurde auf die Verwendung von Glas im Innenraum verzichtet, die Optik aber in einem bisher einzigartigen Prozess perfekt nachempfunden. Im ersten Arbeitsschritt wird eine transparente Folie aus Polycarbonat mehrfach und beidseitig bedruckt. Dieser Mehrfachdruck stellt die Basis für den späteren 3D-Effekt dar. Die bedruckte Folie wird mittels Vakuumtiefziehen umgeformt, ohne dass sich dabei Verzerrungen des aufgedruckten Musters ergeben dürfen.

Anschließend wird das Formteil mit einem Trägermaterial hinterspritzt, um den Einbau mit höchster Passgenauigkeit im Fahrzeug zu gewährleisten. Es folgt das Überspritzen der Dekorseite mit einer fünf Millimeter dicken, hochtransparenten Kunststoffschicht. Dadurch wird der 3D-Effekt verstärkt und die außergewöhnliche Glasoptik erzeugt. Die Herausforderung besteht darin, die Überspritzung in jedem Fall vollkommen frei von Blasen und Fehlstellen auszuführen.

Für den Kunden unsichtbar wird die fertige Leiste mit einem UV-härtenden Klarlack überzogen – dieser garantiert höchste Kratzfestigkeit und macht die Leiste unempfindlich gegen aggressive Stoffe, wie sie in Reinigungsmitteln vorkommen können.

Dieser aufwendige Aufbau gewährleistet eine hochwertige Oberfläche und gleichbleibende Optik über die gesamte Fahrzeuglebensdauer.

Jedes Gramm zählt –

Das Audi ultra-Leichtbauprinzip

Der ultra-Leichtbau ist für Audi keine Pflichtaufgabe, sondern eine Geistes-haltung – er ist seit vielen Jahren eine der Kernkompetenzen der Marke. Beim Einsatz von Aluminium als Karosseriematerial hat Audi schon 1994 eine Pionierleistung vollbracht: Der erste A8 hatte als erste Serienlimousine eine Vollaluminiumkarosserie in der Audi Space Frame (ASF) Technik. Im heutigen Modellprogramm sind die Karosserien des A8 und des R8 nach dem ASF-Prinzip komplett aus Aluminium gefertigt, abgesehen von den stählernen B-Säulen der großen Limousine. In der TT-Reihe macht das Leichtmetall etwa zwei Drittel der Aufbauten aus, bei der A6-Familie etwa 20 Prozent. Künftig wird jedes neue Audi-Modell leichter sein als sein Vorgänger.

Das Audi ultra-Leichtbauprinzip beschränkt sich dabei nicht auf die Karosserie oder auf Baugruppen und Teile – die Entwickler betrachten immer das gesamte Fahrzeug, und dabei zählt jedes Gramm. Beim neuen A3 ist es gelungen, das Leergewicht gegenüber dem Vorgängermodell um bis zu 80 Kilogramm zu verringern und die Gewichtsspirale, mit dem zweiten Modell neben dem A6, erneut umzukehren.

Diese Leistung ist aus zwei Gründen besonders bemerkenswert – wegen des kompakten Fahrzeugformats und weil sie mit einer Verbesserung der Fahrzeug-Qualität einhergeht. Der neue A3 ist noch sportlicher, noch sicherer und noch besser ausgestattet als sein Vorgänger.

Der neue Modulare Querbaukasten des Konzerns kommt dem Audi ultra-Leichtbauprinzip stark entgegen. Zum einen enthält er viele neue und leichte Komponenten, zum anderen senkt er durch seine Standardisierung die Entwicklungs- und Fertigungskosten. Dadurch kann die Marke mit den

Vier Ringen noch stärker als bisher in neue Leichtbau-Technologien, in Werkstoffe und Bauteile investieren und seinen Vorsprung weiter ausbauen.

Die Karosserie

Die Karosserie-Entwickler von Audi verfügen über ein breit gelagertes Knowhow, das alle relevanten Materialien einschließt. Es beschränkt sich keineswegs auf einen bestimmten Werkstoff, vielmehr lautet das Motto: „Das richtige Material am richtigen Ort für die optimale Funktion“. Getreu dieser Maxime entstand die Multimaterial-Karosserie des Audi A3.

Das Rückgrat der Fahrgastzelle besteht aus so genannten formgehärteten Stählen. Ein extremer Temperatursprung während des Umformens verleiht ihnen extrem hohe Festigkeit; sie kommen mit relativ geringen Wandstärken aus und sind entsprechend leicht. Die formgehärteten Stähle haben 26 Prozent Anteil an der Karosserie, sie sind im Übergang des Vorderwagens zur Passagierzelle, bei den A-Säulen, den B-Säulen, den Dachbögen, dem Mitteltunnel, den Seitenschwellern und im Bodenblech im Einsatz. Gemeinsam senken sie das Gewicht um 18 Kilogramm, unterm Strich ist die Fahrgastzelle 25 Kilogramm leichter als beim Vorgängermodell.

In vielen weiteren Karosseriebereichen, etwa im Boden, sind hoch- und höchstfeste Stahlqualitäten im Einsatz; teilweise handelt es sich hier um so genannte tailored blanks, Bleche von unterschiedlicher Stärke innerhalb ihrer Bauteilgeometrie. Im Vorderwagen bestehen große Teile aus Aluminium – die Motorhaube und die Kotflügel wurden dadurch 7 beziehungsweise 2,2 Kilogramm leichter. Ein Aluminiumprofil hinter der Bugschürze dient als Crash-Absorber, es spart 1,5 Kilogramm ein. Die Gewichtsreduzierung im Vorderwagen führt zu einer ausgewogenen Verteilung der Achslasten – A3-Fahrer erleben sie im sportlichen Handling.

Die Verarbeitung der Aluminiumkomponenten im Karosseriebau und ihre Verbindung mit den Stahlteilen ist eine anspruchsvolle Aufgabe. Das Gleiche gilt für das Verschweißen der formgehärteten Komponenten, die eine Korrosions-hemmende Beschichtung aus einer Aluminium-Silizium-Legierung tragen. Audi profitiert hier von seinem Knowhow im ultra-Leichtbau – bei Modellen wie dem TT sind die Fügetechniken bereits seit Jahren erprobt.

Die Karosserie des Audi A3 weist weitere Stärken auf. Sie ist in hohem Maße aufprallsicher, steif und akustisch komfortabel. Eine geräuschdämmende Frontscheibe gehört zur Serienausstattung; trotz ihrer Zwischenfolie ist sie nicht schwerer als das Vorgängerbauteil. Viele weitere Maßnahmen reduzieren die Innenraumgeräusche im neuen A3, darunter auch die Radlaufschalen aus akustisch dämmendem Vlies-Werkstoff – ihr Gewichts-Effekt beläuft sich auf 0,5 Kilogramm.

Motoren und Fahrwerk

Auch die Motoren haben im neuen A3 stark an Gewicht verloren. Der 1.8 TFSI beispielsweise wiegt wenig mehr als 140 Kilogramm, beim 1.4 TFSI sind es nur noch 107 Kilogramm – 21 Kilogramm weniger als beim Vorgängermotor. Mit 15 Kilogramm hat das Aluminium-Kurbelgehäuse den größten Anteil an dieser Diät, doch der Fortschritt steckt auch in den kleinen Details – in den Aluminium-Kolben etwa oder in den hohl gebohrten Pleuellagerzapfen.

Beim 1.8 TFSI bringt die Dünnwand-Technik des Kurbelgehäuses 2,4 Kilogramm Ersparnis. Beim 2.0

TDI schlägt die Montage der Ausgleichswellen im Motorblock mit 3,0 Kilogramm zu Buche, modifizierte Schalldämpfer im Abgasstrang steuern weitere 2,0 Kilogramm bei. Bei allen Motorisierungen hat die Abgasanlage an Gewicht abgespeckt.

Im Fahrwerksbereich erleichtern der neue, einteilige Hilfsrahmen aus Aluminium und die Aluminium-Schwenklager (je nach Motor) die Vorderachse um etwa 6,0 Kilogramm. Die optionalen 18 Zoll-Leichtmetallräder wiegen nicht mehr als die 17-Zöller; sie entstehen in der aufwändigen Flowforming-Technik. Das Felgenbett wird dabei unter hohem Druck und bei hoher Temperatur über einen Zylinder ausgewalzt. Die Anlage modelliert den Radrohling in einem einzigen Arbeitsschritt; dabei wird das Material verfestigt, was eine dünnere Wandstärke erlaubt – das Rad wird um je 0,8 Kilogramm leichter und zugleich fester.

Der Innenraum

Das Audi ultra-Leichtbauprinzip findet in den Köpfen der Ingenieure statt –auch im

Interieur des neuen A3 kämpften sie gegen jedes überflüssige Gramm. Die neu entwickelten Sitze weisen 4,0 Kilogramm Gewichtsersparnis aus; im Rahmen der Rücksitzbank ersetzen leichte Einleger aus Kunststoff den bisher verwendeten Stahldraht.

Eine neue Anordnung der Steuergeräte erlaubt den Verzicht auf eine Reihe von Verkabelungen und senkt das Gewicht um 1,5 Kilogramm. Der Gebläsemotor kommt mit weniger Wicklungen aus, die komplette

Klimaanlage verlor 4,0 Kilogramm Gewicht. Das Gehäuse des Beifahrerairbags besteht aus Kunststoff und der Halter des MMI-Monitors aus Magnesium. Beides zusammen führt zu einer Gewichtsersparnis von 640 Gramm. Verkleidungen im Innenraum wurden beim Vorgänger mit Stahlschrauben befestigt, beim neuen A3 kommen dort Spreizniete aus Kunststoff zum Einsatz – Gewichtsersparnis 4 Gramm pro Anschraubpunkt. Beim Audi ultra-Leichtbauprinzip zählt jedes Gramm.

Kraft und Effizienz –

Der Antrieb des neuen Audi A3

Zum Start des neuen A3 offeriert Audi einen TDI-Motor und zwei TFSI-Aggregate – die drei Vierventiler präsentieren sich allesamt neu entwickelt. Ihre Hubraumspanne reicht von 1,4 bis 2,0 Liter, die Leistung von 90 kW (122 PS) bis 132 kW (180 PS). Alle Motoren folgen der Audi-Philosophie des Downsizings – sie ersetzen Hubraum durch Aufladung und erzielen dadurch starke Performance bei geringem Verbrauch.

Eine große Rolle spielen hier auch die Technologien aus dem Modularen Effizienzbaukasten von Audi. Das Start-Stop-System nutzt eine neue, leistungsfähige

Batterie in Vlies-Technik und senkt den Verbrauch um zirka 0,3 Liter pro 100 km. Das innovative Thermomanagement sorgt dafür, dass der Motor nach dem Kaltstart rasch auf Betriebstemperatur kommt – die Phase der erhöhten Reibungsverluste durch zähes Öl verkürzt sich, zudem wird der Innenraum schneller warm.

Im neuen A3 haben alle Aggregate dieselbe Einbaulage – eine Vereinheitlichung, die aus dem Modularen Querbaukasten herrührt. Beim Vorgängermodell waren die Benzinmotoren teilweise noch um 10 Grad nach vorne geneigt montiert, ihre Abgasseite lag zum Kühler hin, während diese bei den

TDI vor der Stirnwand lag. Im neuen A3 haben alle Ottomotoren ihre Auslassseite hinten und sind – wie auch die Diesel – um 12 Grad nach hinten geneigt eingebaut.

Daraus und aus dem kompakten Layout der neuen Benzinmotoren resultiert eine Verkürzung der vorderen Baulänge um etwa 50 Millimeter gegenüber dem Vorgängermodell. Sie gab den Audi-Entwicklern die Möglichkeit, die Vorderachse um 40 Millimeter nach vorne zu verlagern. Im selben Maß sind die vorderen Überhänge verkürzt, wovon das Crashverhalten, das Design und die Verteilung der Achslasten profitieren.

Der 2.0

TDI

Die TDI-Motoren von Audi setzen Maßstäbe, schon seit Jahrzehnten. Sie stehen für eine moderne, smarte Art von Sportlichkeit – ihre starke Leistung, das hohe Drehmoment, die überzeugende Effizienz und der kultivierte Lauf ergeben ein harmonisches Gesamtbild.

Der 2.0

TDI mit seinen 1.968 cm3 Hubraum (Bohrung x Hub 81,0 x 95,5 Millimeter) ist von Grund auf neu entwickelt und konsequent auf geringe Wirkungsgradverluste ausgelegt. Der Zahnriemen für die Nockenwellen und die Nebenaggregate läuft leicht und leise. Die beiden Ausgleichswellen, aus der Ölwanne nach oben ins Kurbelgehäuse verlegt, sind wälzgelagert; sie werden vom Ölnebel geschmiert.

Bei den Antriebsrädern der Nockenwellen kommt ebenfalls eine aufwändige Nadel-Lagerung zum Einsatz. Die Wellen sind in einen separaten Lagerrahmen eingepresst – das neue Ventiltriebmodul steht für hohe Steifigkeit und geringes Gewicht. Im Vergleich zum Vorgängermotor wurde der Zylinderkopf mit einem gedrehten Ventilstern versehen; beide Nockenwellen betätigen pro Zylinder je ein Einlass- und Auslassventil.

An den Kolben sorgt eine reduzierte Spannung der Ringe für leichten Lauf; in der Fertigung des Motors garantiert eine Honbrille hohe Präzision bei der Feinbearbeitung der Zylinderlaufbahnen. Die in zwei Stufen geregelte Ölpumpe ist energieeffizient ausgelegt. Das aktiv geregelte Thermomanagement ermöglicht einen reibungsoptimierten Warmlauf: Der Kühlwasserkreislauf im Zylinderblock kann während der Warmlaufphase über eine schaltbare Kühlmittelpumpe deaktiviert werden. Der Kreislauf über den Zylinderkopf wird dann zur Sicherstellung der Innenraumheizung und zur Rückgewinnung von Energie aus der Abgasrückführung mit einer elektrischen Pumpe betrieben.

Die Common Rail-Einspritzanlage baut bis zu 1.800 bar Systemdruck auf; der Kraftstoff wird durch Achtloch-Düsen zerstäubt. Der Turbolader wurde für den Einsatz der Niederdruck-Abgasrückführung überarbeitet. Der wassergekühlte Ladeluftkühler ist ins Saugrohr integriert – diese Bauweise führt zu kurzen Gasstrecken, hoher Regelgüte und sehr guten Wirkungsgraden. Die neue Niederdruck-Abgasrückführung ist ebenfalls sehr kompakt und auf geringe Strömungsverluste ausgelegt; die Abgasreinigungsanlage wurde nah am Motor platziert und ist bereits auf die künftige Euro 6-Norm vorbereitet.

Der 2.0

TDI leistet im neuen Audi A3 110 kW (150 PS); von 1.750 bis 3.000 1/min stemmt er 320 Nm Drehmoment auf die Kurbelwelle. Der Spurt von null auf 100 km/h dauert nur 8,6 Sekunden, bei 216 km/h endet die Beschleunigung. Im Mittel verbraucht der neue Zweiliter-Diesel lediglich 4,1 Liter Kraftstoff auf 100 km, was einer CO2-Emission von 106 Gramm pro km entspricht – zirka sieben Prozent weniger als im Vorgängermodell mit 103 kW (140 PS). Mit einer Füllung des 50 Liter-Tanks kommt der neue Audi A3 bis zu 1.200 Kilometer weit.

Der 1.4 TFSI

Beim 1.4 TFSI mit 1.395 cm3 Hubraum (Bohrung x Hub 74,5 x 80,0 Millimeter) handelt es sich um einen von Grund auf neu entwickelten Motor. Sein Kurbelgehäuse besteht aus Aluminiumdruckguss statt aus Grauguss wie beim Vorgängeraggregat, es wiegt nur noch 18 statt 33 Kilogramm. Weitere Maßnahmen, etwa an der Kurbelwelle und den Pleuelstangen, tragen dazu bei, dass der neue 1.4 TSI nur 107 Kilogramm auf die Waage bringt. Das Minus von 21 Kilogramm bedeutet auch für die Achslastverteilung große Vorteile.

Eine weitere Innovation ist der in den Zylinderkopf integrierte Abgaskrümmer. Er bringt dort das Kühlwasser nach dem Kaltstart rasch auf Temperatur; erst danach gibt ein Thermostat im neuen Kühlmittelpumpen-Modul die Kühlung des Kurbelgehäuses frei. Im Vollastbereich – etwa bei sehr schneller Autobahnfahrt – senkt der Wassermantel die Temperatur des Abgases. Infolgedessen werden aufgrund der hierauf ausgerichteten Motorabstimmung insbesondere bei Fahrprofilen deutliche Verbrauchsabsenkungen erzielt.

Die Aluminiumkolben sind neu gestaltet; das nahezu flache Design der Kolbenböden ist präzise auf die ebenfalls neu designten Einlasskanäle abgestimmt. Das Einspritzsystem arbeitet mit bis zu 200 bar Druck, seine Fünfloch-Injektoren können pro Arbeitstakt bis zu drei Einspritzungen absetzen.

Der Turbolader verlor gegenüber dem Vorgängermotor 1,8 Kilogramm Gewicht. Sein neu entwickelter elektrischer Wastegate-Steller arbeitet besonders schnell und präzise, was das Ansprechverhalten des Motors deutlich verbessert. Auch die ins Saugrohr integrierte Ladeluftkühlung – ähnlich wie beim 2.0

TDI –beschleunigt den Aufbau des Ladedrucks.

Beim 1.4 TFSI ging die Reibleistung im Vergleich zum Vorgängermotor um bis zu 20 Prozent zurück. Die Verbesserungen betreffen die Ringe der Kolben und ihr Einbauspiel in den Grauguss-Laufbuchsen, die verkleinerten Durchmesser an den Kurbelwellen-Hauptlagern, die leichter gewordenen Ventile und die auf Motor-Lebensdauer ausgelegten Zahnriemen für den Steuer- und Nebentrieb. Die Druck-geregelte Ölpumpe trägt ebenfalls zur Effizienz bei.

Wie der 2.0

TDI hat der 1.4 TFSI ein Ventiltriebmodul mit reibungsarmer Nockenwellenwellenlagerung – mit dem Unterschied, dass die Wellen hier direkt in die Zylinderkopfhaube integriert sind. Die Einlassnockenwelle lässt sich um 50 Grad Kurbelwinkel verstellen.

Der 1.4 TFSI leistet 90 kW (122 PS), sein maximales Drehmoment von 200 Nm steht schon ab 1.400 Touren parat. Er beschleunigt den neuen Audi A3 in 9,3 Sekunden auf Landstraßentempo und weiter auf 203 km/h Spitze. Sein mittlerer Verbrauch liegt bei nur 5,2 Liter pro 100 km, ein CO2-Äquivalent von 120 Gramm pro km. Im Vergleich zum Vorgängermodell ergibt sich eine Verbesserung von zirka neun Prozent.

Der 1.4 TFSI mit COD-Technologie

In absehbarer Zeit wird ein zweiter 1.4 TFSI in die Palette einziehen – er vereint Kraft und Effizienz auf einem neuen Niveau. Der Vierzylinder leistet

103 kW (140 PS) und bietet von 1.500 bis 3.500 1/min 250 Nm Drehmoment.

Der starke 1.4 TFSI nutzt die neue Technologie cylinder on demand, die in ähnlicher Form ihr Debüt in den großen S-Modellen von Audi gegeben hat. Als Weiterentwicklung des Audi valvelift systems, das den Hub der Ventile variiert, legt sie bei niedriger und mittlerer Last sowie im Schubbetrieb den zweiten und dritten Zylinder des Vierzylinders still. Die Drehzahl muss dafür zwischen 1.400 und 4.000 1/min liegen, und das Drehmoment darf bis zu 100 Nm betragen.

Die Betätigung erfolgt über Hülsen, die Nockenstücke, die je zwei unterschiedliche Nockenprofile tragen. Wenn sie über elektromagnetisch ausfahrende Stifte um 6,25 Millimeter auf den Nockenwellen verschoben werden, rotieren die so genannten Nullhubprofile über den Aus- und Einlassventilen. Sie betätigen die Ventile nicht, die Ventilfedern halten sie geschlossen; zugleich wird die Einspritzung deaktiviert. In den aktiven Zylindern 1 und 4 steigt dagegen der Wirkungsgrad, weil sich die Betriebspunkte zu höheren Lasten verlagern.

Wenn der Fahrer des A3 kräftig Gas gibt, werden die Nockenstücke zurückverschoben und die abgeschalteten Zylinder wieder aktiv. Alle Umschaltvorgänge dauern, je nach Drehzahl, nur 13 bis 36 Millisekunden; Eingriffe an Einspritzung, Zündzeitpunkt und Drosselklappe glätten sie.

Der Fahrer erhält den Zweizylinder-Status im Display des Fahrerinformationssystems angezeigt, wenn er die Momentan-Verbrauchsanzeige aufruft. Sonst würde er ihn kaum bemerken – auch mit 360 Grad Zündabstand läuft der exzellent ausbalancierte 1.4 TFSI noch sehr leise und vibrationsarm, auch dank Modifikationen an den Motorlagern, am Zweimassen-Schwungrad und an der Abgasanlage.

Das System nutzt die Informationen des Gaspedalsensors. Ergibt sich aus ihnen ein ungleichmäßiges Muster – etwa bei einer Fahrt im Kreisverkehr oder bei sportlicher Gangart auf der Landstraße – unterbleibt die Abschaltung; sie würde hier meist nur kurz dauern und keinen Kraftstoff sparen. Im dritten Gang kann der Zweizylinder-Betrieb bei etwa 30 km/h beginnen, im fünften und sechsten Gang endet er bei 130 km/h.

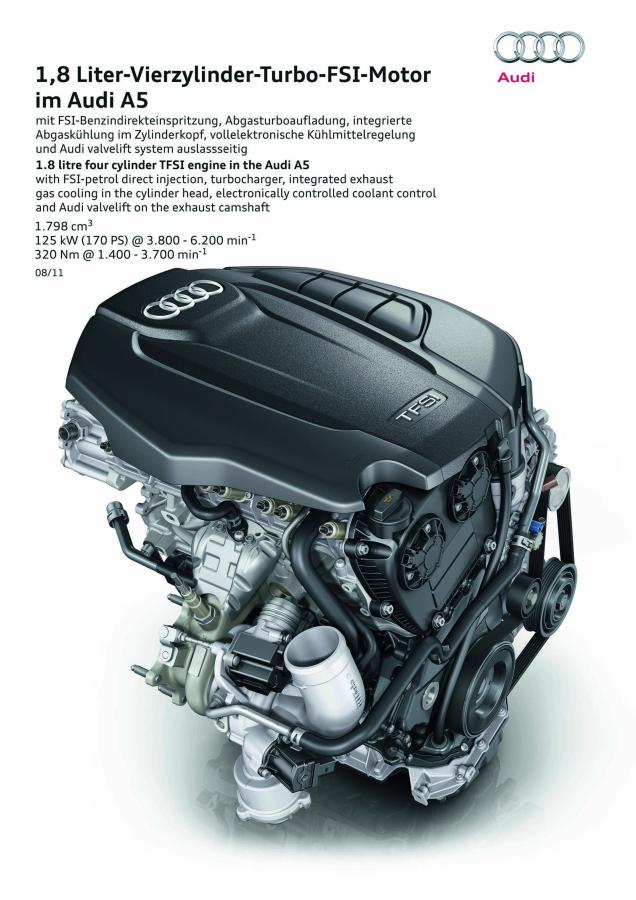

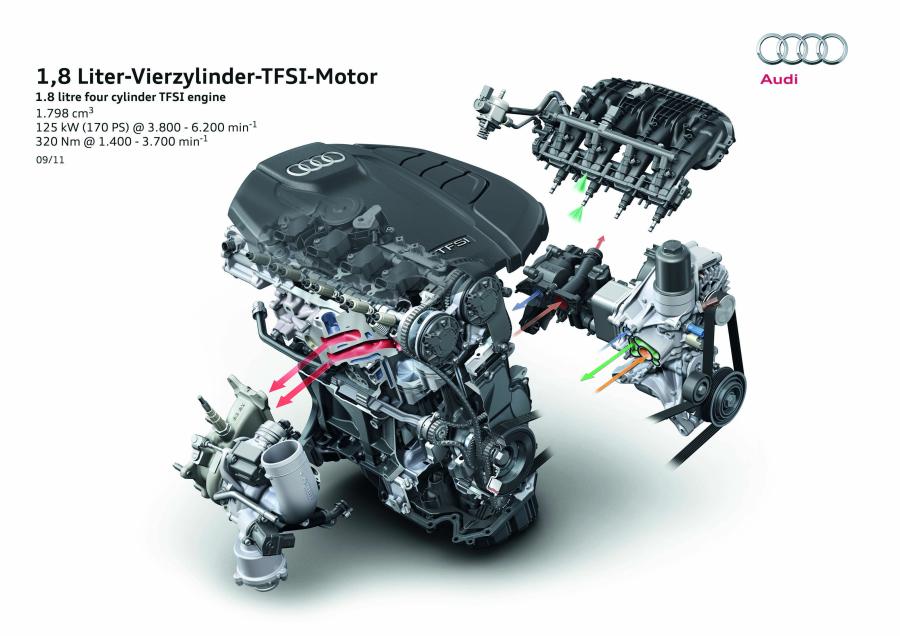

Der 1.8 TFSI

Der 1.8 TFSI, das vorerst stärkste Aggregat im neuen A3, präsentiert die Hightech-Kompetenz von Audi mit innovativen Lösungen auf vielen Technikfeldern. Er zeichnet eine Drehmomentkurve wie ein

TDI – das maximale Drehmoment von 250 Nm steht schon bei 1.250 1/min und bleibt bis 5.000 Touren konstant. Seine Leistung beträgt 132 kW (180 PS).

Eine große Innovation beim 1.8 TFSI ist die zusätzliche indirekte Einspritzung. Als Ergänzung zur Benzindirekteinspritzung FSI wird sie im Teillastbereich aktiv; sie injiziert den Kraftstoff am Ende des Saugrohrs in den Bereich der Tumble-Klappen, wo er intensiv mit der Luft verwirbelt. Die verbesserte Gemischaufbereitung reduziert den Verbrauch und senkt die Partikelemissionen. Die direkte FSI-Einspritzung mit ihren bis zu 200 bar Druck kommt beim Start und bei höheren Lasten zum Zug.

Bei der Füllung der Brennräume realisierten die Audi-Ingenieure neue Freiheitsgrade. Die Ein- und die Auslassnockenwelle lassen sich verstellen; auf der Auslassseite variiert zudem das Audi valvelift system den Hub der Ventile je nach Bedarf, um die Gaswechselverluste weiter zu minimieren.

Zwei Drehschieber, in einem Modul zusammengefasst und von einem Elektromotor über ein Schneckengetriebe angetrieben, steuern das innovative Thermomanagement. Sie sorgen dafür, dass das

Motoröl rasch warm wird und stellen die Temperatur des Kühlmittels je nach Fahrsituation zwischen 85 und 107 Grad Celsius ein. Damit erzielen sie bei jeder Last und Drehzahl den besten Kompromiss zwischen minimaler Reibung und hohem thermodynamischen Wirkungsgrad.

Wie beim 1.4 TFSI ist der Abgaskrümmer des 1.8 TFSI in den Zylinderkopf integriert und wird dort vom Wasser umspült; diese Lösung senkt die Temperatur des Abgases und damit den Verbrauch bei Volllast.

Der Turbolader ist ebenfalls neu entwickelt; er baut seinen hohen relativen Ladedruck von bis zu 0,8 bar sehr dynamisch auf. Seine Hauptmerkmale sind ein elektrischer Wastegate-Steller, der den Ladedruck besonders schnell und exakt regelt, und ein Turbinenrad aus einer neuen Legierung, das bis zu 980 Grad Abgastemperatur verkraftet.

Trotz aller neuen Technologien wiegt der 1.8 TFSI nur wenig mehr als 140 Kilogramm – ein Wert, zu dem unter anderem die geringen Wandstärken im Grauguss-Kurbelgehäuse beitragen. Sie messen nur etwa drei Millimeter und bringen etwa 2,4 Kilogramm Ersparnis. Die Kolben bestehen aus einer neuen Legierung mit höherer Festigkeit. Bei der Ölwanne kommt leichter Kunststoff zum Einsatz, bei vielen Schrauben Aluminium.

Auch die innere Reibung ist niedrig – durch eine neuartige Beschichtung der Kolbenhemden, durch die Wälzlagerung der beiden Ausgleichswellen und durch verringerte Hauptlagerdurchmesser der um 1,6 Kilogramm erleichterten Kurbelwelle, die mit vier Gegengewichten auskommt. Die geregelte Ölpumpe beansprucht nur wenig Energie für sich, ein hochpräzises elektrisches System kühlt die Kolbenböden bedarfsgeregelt mit Spritzöl.

Der 1.8 TFSI bringt den Audi A3 in 7,2 Sekunden von null auf 100 km/h, bei

232 km/h endet der Vortrieb. Im Mittel begnügt er sich mit gerade mal 5,6 Liter Kraftstoff pro 100 km – eine CO2-Emission von 130 Gramm pro km. Gegenüber dem Vorgängermotor mit 118 kW (160 PS) sank der Verbrauch um zirka 13 Prozent.

Künftige Motoren

Audi wird die Motorenpalette für den neuen A3 Zug um Zug ausbauen. Noch in diesem Jahr wird ein besonders effizienter 1.6

TDI mit 77 kW (105 PS) Leistung folgen, der im Mittel pro 100 km lediglich 3,8 Liter Diesel verbraucht, analog 99 Gramm CO2 pro km. Beim Ausstattungsangebot dieser hocheffizienten A3-Variante gelten keinerlei Einschränkungen.

Darüber hinaus umfasst das künftige Programm eine starke Motorisierung für ein S-Modell und weitere Varianten, auch für elektrisches Fahren. Ein Antrieb für die nachhaltige Mobilität der Zukunft ist auch der 1.4 TCNG. Der 1,4 Liter-Benziner mit 81 kW (110 PS) läuft mit e-gas, einem neuen, regenerativ erzeugten Kraftstoff von Audi. Wenn man seine Well-to-wheel-Bilanz bewertet, also die Gesamtbilanz von der Quelle zum Rad, ergibt sich pro Kilometer Strecke ein CO2-Ausstoß von weniger als 30 Gramm.

Der neue Kraftstoff entsteht im Audi e-gas project, das jetzt nach dreijährigen Vorarbeiten in die Praxisphase übergeht. Die Marke mit den Vier Ringen baut hier eine ganze Kette von Energieträgern auf. An ihrem Anfang steht saubere Energie aus Offshore-Windkraft, ihre Endprodukte sind Ökostrom, Wasserstoff und das e-Gas, das mit fossilem Methan chemisch identisch ist.

Die Siebengang S tronic und der Allradantrieb quattro

Zum Start des neuen A3 kombiniert Audi den 1.4 TFSI und den 2.0

TDI mit Sechsgang-Schaltgetrieben. Beim 1.8 TFSI ist die Siebengang S tronic Serie; das Doppelkupplungsgetriebe bringt im Zusammenspiel mit Audi drive select eine Freilauffunktion mit. Es vereint den Komfort einer klassischen Automatik mit der Dynamik und Effizienz eines Schaltgetriebes.

Der Fahrer kann die Siebengang S tronic über den Wählhebel oder optional mit Wippen am Lenkrad steuern. Alternativ stehen zwei automatische Betriebsweisen bereit. Der Modus D ist auf geringen Verbrauch und niedrige Drehzahlen ausgelegt; im Kennfeld S ist die Gangart sportlich und das Drehzahlniveau höher.

Die Siebengang S tronic setzt sich aus zwei Teil-Aggregaten mit einer trockenen Kupplung zusammen; zwei Lamellenkupplungen bedienen die Gänge. Die große, außen liegende Kupplung K1 schickt das Drehmoment über eine Vollwelle auf die Zahnräder der Gänge 1, 3, 5 und 7. Um die Vollwelle herum rotiert eine Hohlwelle. Sie ist mit der kleineren Kupplung K2 verbunden, die im Inneren ihrer großen Schwester integriert liegt, und wirkt auf die Zahnräder der Gänge 2, 4 und 6 sowie auf den Rückwärtsgang.

Die beiden Teilgetriebe sind permanent aktiv, aber nur eines von ihnen ist mit dem Motor verbunden. Wenn der Fahrer etwa im dritten Gang beschleunigt, ist im zweiten Teilgetriebe der vierte Gang bereits eingelegt. Der Schaltvorgang erfolgt durch das Wechseln der Kupplungen. Er dauert lediglich einige Hundertstelsekunden und vollzieht sich ohne spürbare Zugkraftunterbrechung.

Die Siebengang S tronic ist mit etwa 37 Zentimeter Länge sehr kompakt und wiegt nur rund 70 Kilogramm. Ihre beiden Kupplungen kommen ohne Ölkühlung aus. Das steigert den ohnehin hohen Wirkungsgrad weiter. Die Ölversorgung für die Kupplungs- und Gangsteller erfolgt über eine geregelte elektrische Ölpumpe.

Die manuellen Getriebe und die Siebengang S tronic schicken die Kräfte vorerst auf die Vorderräder; der permanente Allradantrieb quattro folgt noch im Lauf des Jahres 2012. Sein Herzstück ist eine weiterentwickelte, noch dynamischer arbeitende hydraulische Lamellenkupplung – wenn nötig, kann sie die Kräfte blitzschnell und variabel zwischen Vorder- und Hinterachse verteilen.

Quelle: Audi Presseservice

und dem Leistungssportler RS 3 (2011) fächerte die Marke mit den Vier Ringen das Modellangebot breit auf. Über ihre Bauzeit hinweg erzielte die A3-Familie mehr als 20 Prozent des Audi-Gesamtabsatzes und etablierte sich damit als konstante Säule des Markenerfolgs.

und dem Leistungssportler RS 3 (2011) fächerte die Marke mit den Vier Ringen das Modellangebot breit auf. Über ihre Bauzeit hinweg erzielte die A3-Familie mehr als 20 Prozent des Audi-Gesamtabsatzes und etablierte sich damit als konstante Säule des Markenerfolgs.

Zitat

Zylinderkurbelgehäuse: